Photograph by Koichiro Fujimoto

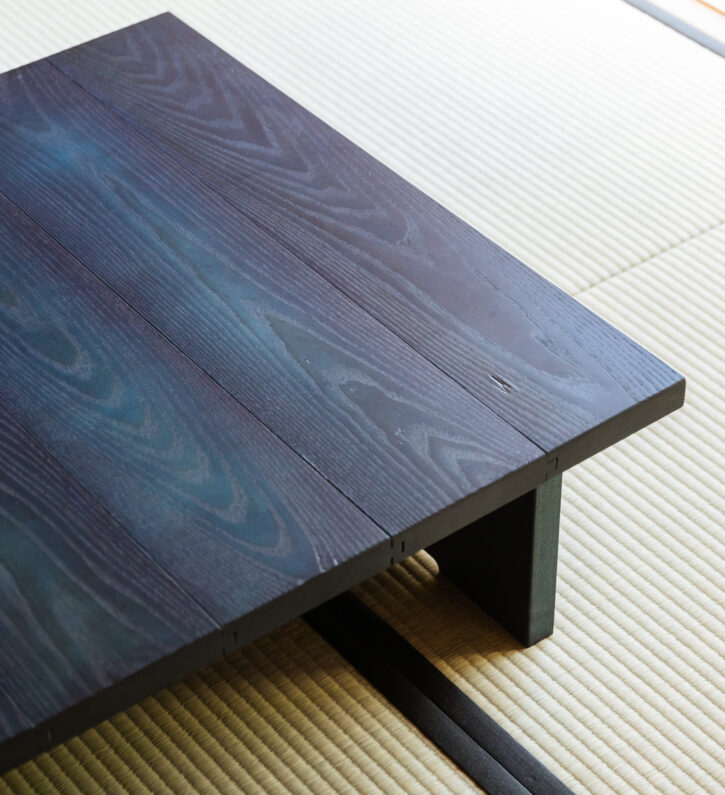

旧塚本邸の「藍の部屋」にある藍染のテーブルは、福岡県広川町にある久留米絣の織元「藍染絣工房」の5代目、山村研介さんとともにつくった。日本でも数少ない天然藍染と手織りにこだわった絣を手掛け、美しい藍色のグラデーションとモダンな幾何学模様が特徴の工房である。

このテーブルは、天然の蓼藍(タデアイ)で染められている。一つ一つ丁寧に藍染した木材のパーツを最後に組み立てる、いわゆる「先染め」という方法でつくられているため、360度どこから見ても染め残しがなく、美しいディテールを実現することができるし、藍の状態や木との相性による染まり具合の微妙な差異や、偶発的に生まれる美しさを味わうことができる。

材料|ホワイトアッシュ(板目)+藍染(蓼藍)

藍染|山村研介(藍染絣工房)

製作|ヒロシゲ工作所

Process

Text

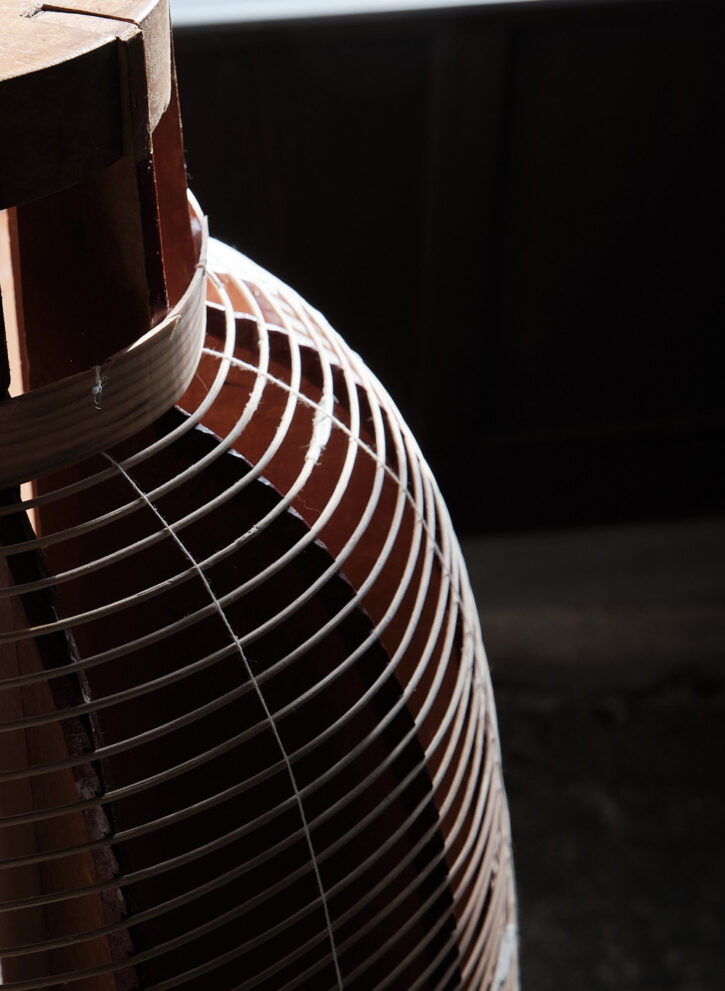

通常の家具製作では、木材を加工し、組み立てた後、最後に着色するという工程で作られるが、この藍のテーブルは、家具製作所で加工された木材を藍染工房に持ち込んで藍染めし、藍染めされた木材を再び家具製作所に持ち込み、組み立てる、という「先染め」の工程でつくられている。分業する場合、作業工程は一方通行であり、自分の手が離れたらその後の工程には関わらないのが通常であるが、この「先染め」の工程は、「手作業で一点ずつつくるからには、自分たちも家具製作のプロセスに関わりたい。」と考えた山村さんの意思を起点にしている。「先染め」は、完成したものを染めるのではなく、糸を染めた後に手織りで絣をつくる「藍染絣工房」のアイデンティティでもある。

また、仕上げには、染めた直後にできるけば立ちを抑えつつ艶を出すために、加工の際に出たおが屑で磨いているのだが、これも、木材同士をこすり合わせたら光沢がでたという山村さんの経験から生まれたアイデアだ。遊びでけん玉を藍染したときに柄の部分と玉の部分をこすり合わせたら光沢が出たという。

我々リズムデザインの役割は、つくり手がやりたいと思っていることや、これまでにできなかったことを、自分たちが媒介者となることで実現させることである。このテーブルの場合も、我々の役割は色形だけのデザインではなく、先染めでつくるためのプロセスデザインを行うことであり、藍染の甕(かめ)に入るピースを先染めした後に組み合わせることができる家具を考えることであった。

先染めでテーブルをつくることは想像以上に難しかった。藍染するための甕に入り、且つ、組み立て後にテーブルとしての強度が保てる木材のサイズや仕口をどうするかということや、組み立て後に削って形を整える必要のないパーツの精度をどう出すかなど、検証や試行錯誤を繰り返した。

出来上がったテーブルは、水面のように年輪が浮かぶ藍の海のようであった。時と共に変化していく藍染めならではの味わいも楽しみだ。

Natural Indigo table / Low Table Dyed in Natural Indigo

The Indigo Room in House Tsukamoto has a low table that was dyed in natural indigo. It was made in collaboration with Kensuke Murayama, who is the fifth generation in a long line of indigo dyers known as the Aizome Gasuri Kobo. The process of dying natural indigo into hand-woven fabric is rare, even within Japan. His workshop specializes in using this natural indigo dye to create modern geometric patterns and beautiful indigo gradients.

This indigo-dyed table was assembled using a method known as sakizome, in which each separate piece of wood is carefully dyed individually before assembly. Due to this style of assembly, there are no visible drip marks from any angle, and fine detailing is possible. Throughout the wood you can see subtle differences in the ways the indigo has interacted with the grain. You can appreciate a special beauty born from that spontaneity.

Typically when making furniture, the wood is cut and then assembled, with the color being added at the end, but as for this indigo table, the lumber, upon being cut at the factory, was sent straight to the workshop to be dyed in natural indigo. After that, the pieces of dyed wood were sent back to the factory and assembled. That’s what sakizome is—you dye the wood before you assemble it, not after. In the typical way of production, the process is very one way, and once it’s out of your hands, that’s the last part of the process you’re involved in. The sakizome process inspired Murayama to say, “Hey, if we’re going to be splitting things up this way, we’d like to be involved in making the furniture too.” Naturally, with sakizome, you’re not dyeing something complete. You dye the threads first, and then you weave those threads by hand into fabric. That part of the process is just as much a part of their identity at Aizome Gasuri Kobo.

Also, as a finishing touch, we polished the wood with leftover sawdust after dyeing it, to give some of the murkier parts some more luster. This too—the idea of rubbing wood with wood to give it some shine—was Murayama’s idea. He said he happened upon that idea after playing around with dyeing a kendama in indigo, then rubbing the ball and handle parts together.

Our role at rhythmdesign is to help make ideas into a reality by acting as a conduit. In the case of this table, our role was not simply to design the shape and color—it was to design a sakizome process and consider how we might make a piece that would pair well with an indigo cloth taken fresh from the dyeing pot.

Easier said than done as they say, but dyeing a table in natural indigo was even more difficult than we’d anticipated. Figuring out how to fit the wood into the pots for dyeing, and then furthermore, figuring out what size and method could ensure the wood would retain its sturdiness after assembly, but also cutting the parts just right so that there’d be no need to shave them down following the assembly—this was all done by trial and error. By doing things over and over.

The finished table is beautiful—like an indigo ocean. The rings are like ripples across the water’s surface. A special type of pleasure that can only be made with time—like dyeing something a deep blue.

![Craft Inn 手 [té]|藍の部屋](https://rhythmdesign.org/wp/wp-content/uploads/2021/10/craft.inn_.te_indigo-725x483.jpg)

![Craft Inn 手 [té]|和紙の部屋](https://rhythmdesign.org/wp/wp-content/uploads/2021/10/craft.inn_.te_washi_1-725x685.jpg)

![Craft Inn 手 [té]|竹の部屋](https://rhythmdesign.org/wp/wp-content/uploads/2021/10/craft.inn_.te_bamboo-725x483.jpg)